布袋除尘器的重要性能指标及温度控制

近年来,我国炼铁事业发展很快,炼铁技术取得巨大进步,设备,操作和管理能力提高,高炉生产稳定,指标。因此,对布袋除尘技术相应设施也应具备的水平,以适应高炉生产要求。以下对现在布袋除尘技术的应用情况提几点看法,供参考。

1、滤料与过滤负荷

过滤负荷是布袋除尘器的重要性能指标,体现它的性和生产水平。滤料是布袋除尘器的基础,可靠性的保证。无碱玻璃纤维袋应用20多年,是早期国产的成熟滤料,虽然可行但过滤风速低(0.5~0.6m/min),也不适合低压差反吹制度的操作,所以设计的过滤负荷一般在25一30Nm³/(㎡·h),采用高压差间歇反吹制度。随着布袋除尘器升级应用成功和以后在中型高炉上的发展应用,低效滤料的矛盾日趋突出,国产诺麦克斯负荷~100Nm³/(㎡·h),但因工作温度偏低,在当时价格高,其应用受到局限性。所以,高温滤料产品的研制在某种意义上说给布袋除尘器推广应用产生的影响。1993年玻纤针刺毡开始应用,滤速可达0.8~1.0m/min,1998年高温复合滤料(氟美斯针刺毡等)投放市场,工作温度可达260℃,滤速1.0~1.2m/min,还有覆膜滤料。国产美塔斯2000年在太钢应用,2004年在潍钢1080耐高炉布袋除尘器应用。这几种滤料除美塔斯工作温度200℃(短时250℃)外,可以说都是高温型,对布袋除尘技术的基础条件和工艺选型提供有力支持,也对该项技术近年来得以快速发展起到进步作用。

滤料品种多了,技术性能提高了,但感到实际应用的过滤负荷低,与推荐值存在不小差距,没有体现出滤料的优点。目前脉冲喷吹清灰的除尘器多数采用高温复合针刺毡(如FMS9806等)、美塔斯,了解到十几座大型高炉布袋除尘器设计,标况负荷大多在30Nm³/(㎡·h)以下(标况滤速0.5m/min以下),少数标况滤速在0.7m/min以下,如1080m³高炉总过滤面积8000m³,1800m³,高炉总过滤面积11000m³,2200~2500m³高炉总过滤面积12000~15000㎡。现在高炉装备,炉顶压力提高,有利于提高负荷,其标况风速尚未达到滤料推荐值(0.8、1.0、l.2m/min)的下限,势必增加过滤面积,相应的箱体增多,不但占地面积大,投资多,而且增加了设备故障点和维修量,进而影响运行率,也有违研制滤料的初衷。造成这种现象的原因,可能有二,一是轻负荷求稳,二是受价格因素制约滤料性能名不符实。如此的负荷在滤料选型时确有技术经济比较的问题。现在高炉装备水平高,顶压多在0.12、0.15、0.2MPa左右,认为提高过滤负荷尚有空间,建议提高过滤负荷,以克服投入低效运行的不足。本人认为,设计时须研究高炉煤气条件、炉顶压力、温度等参数,尽量符合实际。箱体数量及直径要根据工艺需求和布置环境而定,建议控制在8、12、14个为宜,优先大箱体。在全干式工艺流程条件下,设计过滤负荷时应适当留有富余(总要有箱体设备检修或更换滤袋),标况滤速可考虑取滤料滤速的上限。就滤速来说,目前加压反吹方式是高的(标况滤速1.1~1.3m/min)。

2、温度控制

滤袋合理的工作温度都有它的范围,煤气温度烧袋,低温结露,不但增加滤袋的破损量,也给卸灰、输灰造成困难,所以的控制进人箱体的煤气温度对保证布袋除尘系统连续正常运行极为重要。在300m³高炉布袋除尘生产运行中这方面的教训不少,在大高炉的布袋除尘器也有发生。太钢3号(1200m³)高炉引进的除尘装置,经过几年的实践,直到喷水降温等进行改造,才得以实现全干式正常运行,就很能说明温控及方式的重要性。升级试验时,提出温度下限应大于80℃,实践证明维持在100一200℃比较理想。

除尘系统是否建温控装置,有不同认识。高炉操作稳定减少波动,为布袋除尘正常运行创造条件是较基本的,大高炉要比中型高炉优点,但也难免发生波动,所以没有主动温控措施对其保证连续运行总是有担心。另外,要结合本单位高炉生产实践,采取对应措施,备而不用反而被动。

目前,在中型高炉上建有温控装置的不多,大高炉部分除尘系统建有间接降温装置(外冷喷淋和热管换热器),还有部分设置半净煤气放散装置,调节煤气温度变化,但需点火燃烧。放散可对高温、低温进行应急处理是可行的,但如频繁发生或较长时间使用,可能会有困难。以前主要顾虑是高温,而现在顶温普遍偏低,难以保证进人箱体>80℃的要求。

至今尚无、实用、可靠的好办法。喷水直接降温效果快,但增湿是我们不希望的,直接升温难度大没有经验。间接温控技术成熟实用,由于处理煤气量大有难度。所以降温可采取间接、直接组合梯次进行的方法比较实际。关于升温,时实行煤气分流的办法进行间接升温。随着布袋除尘技术的发展及大型化,要共同努力研究温控技术,特别是升温技术。

3、却、输灰及灰的利用

机械化卸、输灰工艺流程和设备组成已基本定型,应用效果不错,但关键要克服卸灰不畅和二次污染。箱体灰斗尽管有气力清堵装置,但卸灰难的问题时有发生,本人认为主要原因在于灰斗结构和温度。实践表明,箱体煤气温度合适卸灰就顺,除煤气温度因素外,灰斗外保温要到位、连续。灰斗角度不能小,应控制在65°以上,太钢3号高炉引进除尘装置的灰斗结构值得效仿。采取小批量多次卸灰可能会有益处。灰斗灰位指示计,仍未得到满意的解决,须研究开发,现时实惠的作法就是低温电偶,但它温差小要注意观察摸索经验。当今高炉顶压普遍提高情况下,要正确处理设备选型及组合和能力匹配,防止泄漏,加强管理维护,确保开动率。

1990年首钢2号高炉布袋灰采用气力输送,现已在大高炉上应用,估计有~40%的布袋除尘系统采用,取得较快发展,气力输灰也同样要求卸灰顺畅流量稳定。摸索研究输送浓度、气源压力、大灰仓过滤面积及压力控制等技术参数及其自动调节,提高输送管道使用寿命等,总结经验以便借鉴推广。

机械输灰或气力输灰大灰仓下采用加湿处理者,要选择效果好的加湿机,人工给水要坚持随时调节掌握适度,努力研究下灰计量技术,实现灰水比自动控制调节,以克服人工给水的弊病。

布袋灰的自燃性普遍存在,只是自燃程度(速度)有所不同,灰的自燃给输灰系统造成危害的问题,在大中型高炉布袋除尘系统中都有经验教训,所以,在设计时须充分重视。布袋灰含铁低,容重轻,粒径小(细),有扬尘等问题,烧结生产不欢迎。尤其是大高炉采用布袋除尘日出灰量很大,研究出路,否则会造成污染转移。

4、滤料质量的评价标准

滤料性能和滤袋质量是布袋除尘器可靠性的保证。近年来,滤料生产企业技术不断进步,提供了多品种滤料,对高炉煤气布袋除尘技术的发展推广提供了有力的支持。希望继续研究提高抗结露性能。据了解,目前除玻璃纤维外其他滤料尚无或行业标准,给工艺选型造成困难,只能参考各企业提出的技术性能,缺少性技术依据,因此建议有关部门组织制订高炉煤气除尘用滤料(袋)技术标准,明确滤料检测中心及测试方法,使供需双方都有据可依,规范生产,保证质量,提高使用寿命。

关于使用寿命,我理解应是在生产过程中,在允许的工况条件下连续使用的时间。在升级试验时就开始研究如何计算考评,至今尚无公认的方法,只是说每年坏了多少袋子,建议讨论提出办法也好有个比较,以前曾设想:①按过滤(处理)的煤气量来衡量;②以1个箱体为单元(或系统)在设定时间内破损滤袋的百分比(或者是使用多少小时)。

建议实行按规定的使用寿命时间进行整体更换,确保煤气质量。

5、工艺与设备

以前布袋除尘器本体按非标设备进行加工,要求不够严格,现在高炉顶压普遍提高,工况条件变化,设计重申按压力容器技术条件要求进行设计制造。

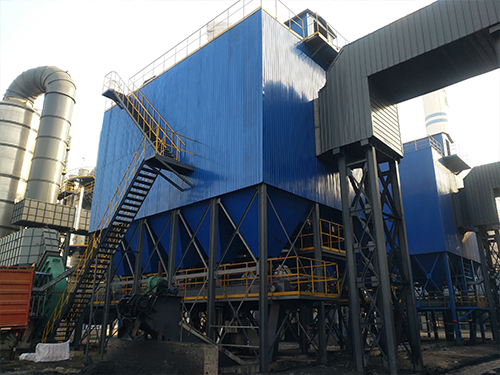

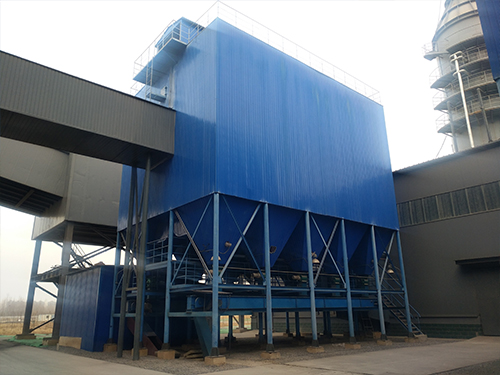

用于高炉煤气净化的布袋除尘器尚未形成标准化,有向系列化发展的趋势。煤气除尘工艺性较强,涉及燃气技术内容多,知识面广,根据近来建设的实际情况,很有将工艺设计深化,达到的,因为有些技术问题是除尘设备厂无法考虑到的。煤气布袋除尘器对除尘设备厂也可以说是新兴产品,有责任了解、研究设计要求,生产过程和工艺特点。研究除尘器箱体适度直径、格板安装等内部结构,以便制造出质量优、技术性能好的除尘器。

通过多年实践,对布袋除尘工艺系统的主要技术问题都有深人的认识和掌握,国产滤料和设备能满足工艺要求。日本是干湿并存双系统,要保持我国全干式工艺流程的特点,从工艺技术、滤料性能、设备选型及质量、检测控制等方面采取措施,确保生产运行的可靠性、性。目前,已有近30座大高炉布袋除尘的生产实践,及时总结经验,不断提高技术水平,在大中型高炉上推广应用前景是很好的。